Nuevas brocas helicoidales para latón DIXI Polytool

Cod.

La solución para el cambio en los latones:

Nuevas brocas helicoidales para el latón sin plomo: DIXI 1137

DIXI Polytool S.A. produce desde 1946 herramientas de precisión en metal duro y diamante, así como herramientas de forma y escariadores de precisión en Le Locle Suiza.

DIXI Polytool se apoya en un equipo de I + D muy potente, pues los desafíos futuros son numerosos y exigentes. Y el latón sin plomo es uno de ellos.

El plomo es un metal maleable gris que se utiliza en diversas aplicaciones, entre ellas como componente de aleación a razón de determinados porcentajes para mejorar la maquinabilidad. El efecto de plomo mejora el coeficiente de rozamiento entre la viruta y la cara de corte, y mejora la fragmentación de las virutas. Sin embargo, el plomo forma parte de los materiales prohibidos en la directiva europea RoHS el objeto es limitar el uso de sustancias peligrosas para la salud y el medio ambiente.

Todos los fabricantes de relojería y conectores están hoy en día afectados por esta restricción en sus aleaciones, como el 20Ap o las aleaciones de cobre. La transición entre acero de decoletaje con plomo (ejemplo 20Ap) y aceros de decoletaje sin plomo (por ejemplo Finemac ®) es relativamente poco problemática dado que el azufre puede quedar presente en estas aleaciones y permite mejorar la maquinabilidad. Sin embargo, la transición entre latón con plomo y sin plomo es un asunto más delicado, dado que el único elemento que mejoraba la maquinabilidad debe desaparecer (el plomo).

Hay que notar que las esferas de los relojes no quedaban afectadas por esta prohibición, ya que se realizan mayoritariamente con latón sin plomo desde hace muchos años por razones estéticas. Fruto de este campo de experiencia en la que DIXI tiene mucho trabajo hecho nos aprovechamos para extender esta gama para otros campos más allá de la relojería.

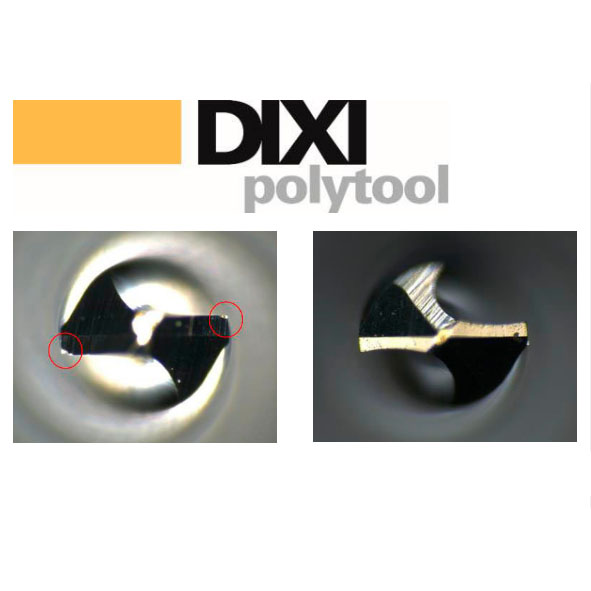

La necesidad de los clientes siempre está en el centro de las preocupaciones de DIXI. El departamento de I + D naturalmente ha volcado sobre esta problemática. En efecto, pruebas realizadas en nuestro departamento de I + D habían demostrado que las herramientas clásicas no estaban bien adaptadas a taladrar el latón sin plomo, indistintamente del tipo de lubricación. Un efecto de pegado muy importante así como un desgaste prematuro fueron constatados.

Para responder a esta necesidad, DIXI ha decidido crear un modelo de brocas específico adaptando una broca existente desarrollada en su inicio para taladrar esferas de reloj y aumentar su longitud de corte hasta 5 veces el diámetro y modificando su geometría. Así nace la broca DIXI 1.137.

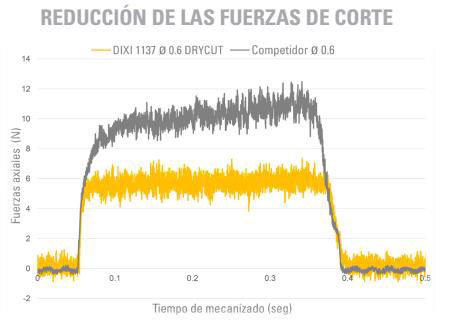

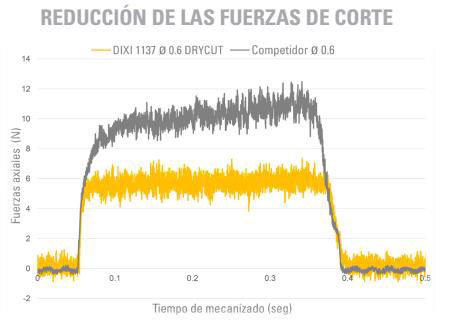

Con la nueva geometría de punta y de ranuras, así como la mejora de la calidad superficial, DIXI ha podido concebir una broca que evita, por un lado, el pegado de las virutas dentro de la ranura y por otro lado reducir notablemente los esfuerzos de corte. Una experiencia desarrollada en el laboratorio de I + D ha podido demostrar una diferencia significativa entre una broca clásica y una broca DIXI 1.137 a nivel de esfuerzos de corte en Z.

La broca clásica genera esfuerzos de corte que aumentan de manera significativa con la profundidad del taladrado. La broca DIXI 1137 genera no únicamente esfuerzos de corte mucho más débiles, sino que no hay apenas aumento de los esfuerzos de corte, lo que es sinónimo de una eficaz evacuación de virutas.

Además, la formación de bultos a la salida del agujero aparece mucho más tarde. Así, la duración de vida, la precisión del agujero y la estabilidad del proceso se ven netamente mejoradas.

Las esferas de reloj son realizadas mayoritariamente en latón sin plomo, y se benefician naturalmente de estas mejoras.

Actualmente el principal problema de las brocas clásicas en el taladrado de esferas de reloj es la rápida formación de abolladuras en la salida del agujero. Con la geometría mejorada, la capacidad cortante de la arista de corte se conserva mucho más tiempo que con las brocas clásicas, y la geometría de la punta especial modifica el comportamiento a nivel de la formación de rebabas.

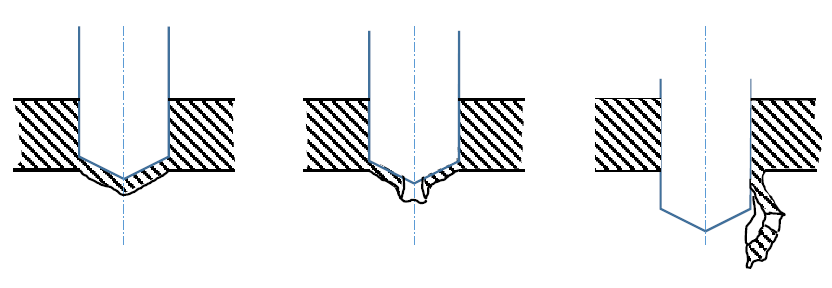

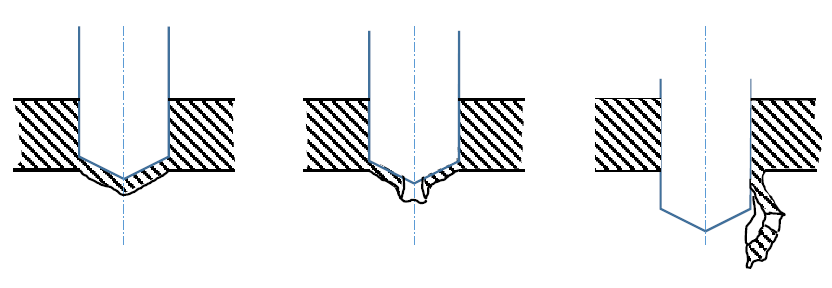

Con las geometrías clásicas, la formación de bultos sucede de la siguiente manera: a medida que la broca se aproxima a la salida, la materia se deforma, y acto seguido se rompe por el centro de agujero. Desgraciadamente, el corte de la arista de corte que rápidamente se va degradando así como el ángulo de punta inapropiado se ven incapaces de cizallar la hinchazón en formación, de donde queda una hinchazón (también

llamado sombrero) en el agujero:

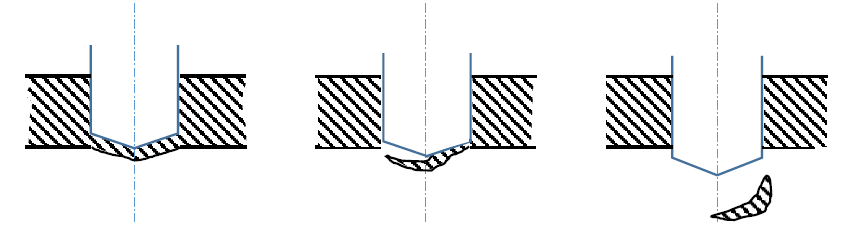

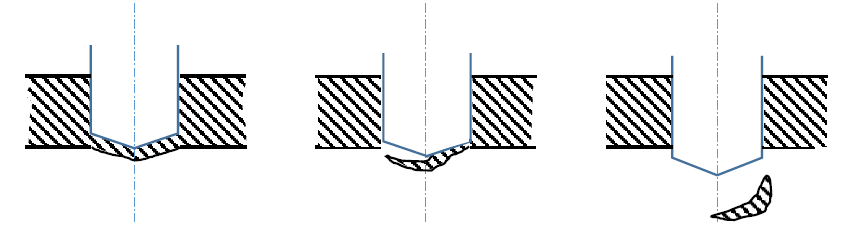

Con la geometría revisada de las DIXI 1137, la formación de la hinchazón es diferente. Como con la broca clásica, la materia se deforma conforme la broca se aproxima por el lado contrario. Sin

esto, el corte de la arista de corte y el ángulo de punta apropiado cizalla la materia por su periferia y en consecuencia, la hinchazón (sombrero) se separa sin dificultad una vez la broca sale fuera del agujero.

El campo de utilización de las brocas DIXI 1.137 no se limita a las aplicaciones de relojería con latón sin plomo, si bien esto nos proporciona un ejemplo fácilmente intuitivo y comprensible para todos. Similar problemática se convierte en otros campos como los conectores y otras pequeñas piezas con requisitos de alta precisión.

Incluso en otras aplicaciones donde se utilizan materiales no férricos con virutas problemáticas (ECObrasa, Cobre electrolítico, ...) se obtienen mejoras sustanciales con las DIXI 1137.

Para responder a las exigencias de todas estas aplicaciones, la gama disponible de las DIXI 1137 comienza de Ø0.15 hasta 3mm, con un incremento cada 0.01mm de 0.15 a 1 mm y con un incremento de cada 0.05mm de Ø1 a 2 mm .

En vista de las prestaciones que han sido constatadas en nuestros clientes, se proponen en stock las versiones sin recubrimiento y con recubrimiento DRYCUT. Sin perjuicio de que siempre es posible realizar un recubrimiento específico diferente en base a las brocas sin recubrimiento o inclusive realizar diferentes longitudes o diámetros en caso necesario que estudiaríamos a petición.

Para cualquier otra necesidad estaremos encantados de atenderles. Consúltenos sus necesidades aunque empezando por las direcciones de contacto siguientes, para quedar posteriormente mediante formas convencionales o telemáticas (videoconferencia - plataforma a convenir) para comentar a fondo sus retos y su problemática. Tendrá al equipo DIXI a su disposición.

Le invitamos a contactar con nuestro equipo y informarse con más detalle de que puede ofrecerle Suhec. No lo dude, contáctenos sin ningún compromiso.

Contacte con nosotros